设计培训:塑胶制品设计缺陷之翘曲变形

翹曲(bend)

产品的翘曲程度是设计热塑性塑料的注塑产品最难预测的现象之一。产品重要部位的翘曲会导致产品尺寸超过其公差或其功能的丧失。因此最理想的是塑料产品的翘曲程度减到最小。如何使产品的翘曲减到最小关键是要知道翘曲的原因。热塑性塑料产品当它的内应力足够大而可以克服材料的硬度时就会使产品产生翘曲变形。收缩的差异是引起产品的内应力或残余应力的根本原因。导致收缩差异的因素多种多样。分析产品的翘曲原因必需从以下四个方面考虑:材料,产品设计,模具设计,成型过程。

材料

材料的选择运用直接影响产品最终的尺寸稳定性。使用大收缩率的材料很难保持产品的尺寸稳定性。考虑到小的收缩率,当产品的公差要求非常严格时通常选用非结晶性塑料而不用结晶性塑料。材料收缩率的是否等向性比材料的收缩率大小更重要。如果材料的收缩率是各向异性的(材料在流动方向与流动垂直方向的收缩率不同)就会使产品内部存在收缩的差异。材料的收缩差异可能导致产品的翘曲。材料的各向等性的收缩使产品内部的收缩差异减到最小,残余应力最小,尺寸稳定性最好。

结晶性塑料具有大的收缩率,并且其横向和纵向的收缩差异也大。非结晶性塑料产品的翘曲很小取决于非结晶性塑料小的收缩率以及收缩率的各向同性。在材料中加入增强纤维可以降低产品的翘曲,甚至减少产品的收缩。当模具填充时纤维的方向与熔胶的流动方向一致时,纤维的方向性会增大材料各方向的收缩差异。结果导致在熔胶的流动方向上的收缩大大减小而与熔胶流动方向垂直的方向上的收缩减小很少。数据显示在材料中加入10%到30%的增强玻纤时上述的情况非常明显。

产品设计

产品设计对产品的尺寸稳定也非常重要。如果塑料产品的肉厚设计的很不均匀, 则产品可能出现很多因收缩差异产生的问题。收缩的差异产生的原因是不同肉厚产品内引起的收缩时间及收缩程度的差异。产品肉厚较厚的地方聚集的热量多于肉厚较薄的地方,其冷却就较慢。因此,肉厚较薄的地方就比肉厚较厚的地方先冷却而导致产品中的收缩差异。收缩的差异产生的原因是不同肉厚产品内引起的收缩时间及收缩程度的差异。

产品肉厚较厚的地方收缩的差异和收缩的程度都比产品肉厚较薄的大。这种影响在结晶塑料中更明显。产品的肉厚变化直接影响到产品内塑料的结晶程度。产品中肉厚较厚的地方相对肉厚较薄的地方冷却慢而结晶程度高。不同肉厚的区域结晶程度不同,导致其收缩不同因而发生翘曲。

不均匀的产品肉厚设计会导致产品的收缩时间及收缩程度的不同。如上所述,收缩的差异导致应力的产生而形成翘曲。

产品肉厚越厚,产品的翘曲机会就越大,程度也会越大。这是塑料产品设计要保持平均肉厚的首要原因。

产品局部的设计可能影响产品的翘曲和产品的强度。硬的产品比柔的产品更能抵抗变形。产品的内应力是产品产生翘曲或变形的原因,如果产品的强度足够克服其内应力就不会发生扭曲。肋和角板是不改变产品厚度而提高产品强度的最有效方法。

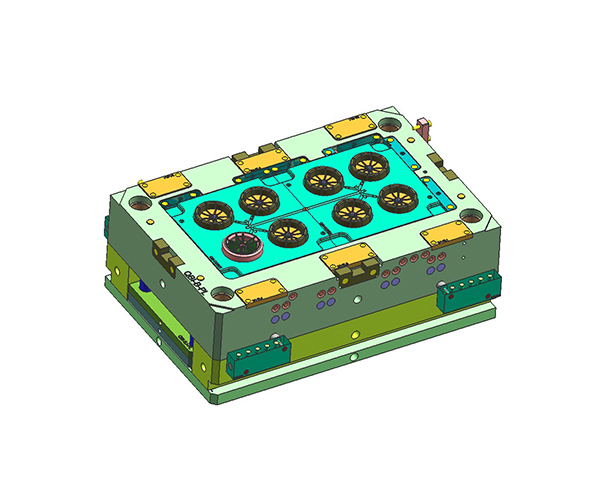

模具设计

模具设计也是影响产品尺寸稳定性的原因,产品进浇点位置的选择可以使产品的翘曲减到最低。理想的浇口位置是保证模具的冲填平衡,即能够使熔胶同时到达最后填充区。导致充填不平衡的原因有两个,填充过饱和冷却不均匀。填充过饱和冷却不均匀引起收缩不均而导致产品翘曲。

填充过饱可能导致冲填不平衡。填充不平衡就是一部分模穴在填充过程中过早的被填充,过早被填充开始冷却, 后来的熔胶为到达这些区域就必需克服更大的阻力推动这些冷的熔胶去填充剩下的模穴。结果, 过早填充而先冷却的这部分熔胶在后来熔胶的压力作用下到达空的模穴,因此这部分就残留着很大的应力。部分区域先填充会导致填充过饱。产品中充填密度大的区域收缩小于充填密度较小的区域引起产品的收缩差异,而收缩的差异就可能使产品发生翘曲。

浇口的位置及数量对产品的成型过程是至关重要。使用多个浇口可以减小流长,并且可以同时为整个模穴提供更多的,均匀的压力。模穴里压力的均匀分布才能使产品收缩均匀,这样就可以使产品的翘曲控制到最小。

模具的冷却系统是严重影想到整个产品的尺寸稳定性的模具局部性设计。模具冷却系统的不均匀分布会导致成型过程中产品冷却不均匀,温度低的区域其熔胶会较早冷却收缩,这就致使产品内部的收缩程度和收缩时间的差异。温度较高区域冷却较慢导致其收缩增大,尤其是结晶性塑料由于冷却速度的降低其收缩的增大更为明显。恰当的冷却系统设计应使模穴内熔胶同时冷却达到合适的成型温度。

盒形零件的翘曲是因为冷却不均导致产品翘曲的最好例子。在成型过程中,在盒子的内角因与熔胶的接触较多而会残留大量的热量,来自三个方向的熔胶热量传递到模仁上。温度的不同致使盒子的内角处的冷却和收缩较其侧壁慢,先冷却的侧壁因为转角的冷却和收缩而被向内拉伸。转角处的收缩程度可能很大,特别是结晶性塑料。

恰当的模具冷却设计可以及时的将盒子内角的热量转移走,使模具保持均一的温度。

成型过程

恰当的成型条件, 填充时间, 也是保证产品尺寸稳定性的重要因素。如果填充时间太短, ( 例如,填充太快)大量的成型压力残留在产品里,过快的填充产生高的剪切速率致使熔胶产生剪切应力从而在产品中残留很高的水平剪切应力。高的充填压力导致产品翘曲,这是不同于收缩不同导致产品翘曲的另外的原因。

如果填充时间太长, 可能导致冷却的不均。如果模具的填充时间太长会使整个填充过程中温差过大,由于温度的严重下降使模具中各处熔胶温度不同,温度的不同冷却也不同。最后填充区比浇口区先冷却收缩,这就导致收缩程度和时间的差异。

有效的填充也是使产品保持最小翘曲的重要因素。过度填充或者填充不足都会引起尺寸稳定问题,靠近浇口的位置成型压力较高, 当流长过长时,远离浇口的区域压力损失很大,这些压力较低的区域收缩的程度不一样会产生翘曲。

填充不足可能产生翘曲或尺寸稳定性问题,浇口压力过小或保压时间过短通常导致填充不足,最终的结果是模具内熔胶在没有压力情况下冷却和收缩,没有额外的塑料被填充进模具以弥补材料的收缩,填充不足通常会增大产品的整体收缩和翘曲倾向。

概括的讲, 虽然热塑性塑料产品的翘曲是非常难以预测的,下面的方法有助于减小产品的翘曲:

1.使用各向同性的塑料原料

2.设计产品时保持其均匀肉厚

3.在产品上增加肋(ribbing)和角片(gussets)以增加其强度

4.恰当的设计浇口位置以保证填充平衡及流长最短

5.优化模具冷却系统设计以保持整个成型过程中均一的模温

6.保证适当的填充周期

7.有效的填充:保证浇口不会过早冷却,保持足够的保压时间

8.增加浇口、缩短流长,以减少不均匀收缩